توانایی “دیدن” استعارهای رایج برای درک است.گاهی اوقات لازم است برای درک بهتر مشکلاتی که در فرآیندها پیش میآیند، به گونهای قابل رؤیت شوند. مثلاً نشان دادن یک موقعیت به صورت ریاضی.ما از ریاضی و آمار استفاده میکنیم و برای تجسم بهتر رخدادها، به آنها وزن میدهیم یا آنها را متر میکنیم یا اندازه میزنیم.

اغلب تجسم در ریاضیات را با کشیدن تصاویر یا نمودارها به عنوان کمکی برای شروع به حل مسائل مرتبط میدانیم؛ اما تجسم نقش بسیار گستردهتری در حل مسئله از جمله حمایت از توسعه ایدهها و تسهیل ارتباط نتایج و درک دارد. از این حیث، تصاویر و نمودارها کمککننده هستند، اما کافی نیستند.

پیادهسازی یک سیستم مدیریت کیفیت (QMS) یک شاخص مهم از تعهد یک کسب و کار به کیفیت محصول یا نتایج آن است. کنترل کیفیت (QC) یکی از اجزای QMS است که آزمایشگاههای بالینی برای دههها از آن برای ارزیابی کیفیت تحلیلی نتایج آزمایشگاهی، عمدتاً از طریق آزمایش مواد QC و استفاده از قوانین Westgard بسنده میکردند.

روش مدیریت کیفیت شش سیگما در طول ۲ دهه گذشته به عنوان ابزاری برای ارائه اطلاعات اضافی و ارزشمند جهت ارزیابی کیفیت در آزمایشگاههای بالینی ظهور کرده است.

متدولوژی شش سیگما که توسط یکی از کارکنان موتورولا در دهه ۱۹۸۰ ایجاد شد، قابلیت فرآیند را نسبت به الزامات کیفیت با هدف تنها ۳٫۴ نقص در هر میلیون محصول یا نتایج تولیدشده اندازهگیری میکند.

توجه داشته باشید موضوع اندازهگیری است.

در واقع دو روش برای تعیین سیگمامتریک وجود دارد:

در روش اول بعد از شناسایی نقص، شمارش نقص، تبدیل در هر میلیون، از یک جدول یا حسابگر برای مشخص کردن عدد سیگما استفاده میشود.

کسانی که با متدولوژی سیگما کار میکنند میدانند که با این روش میتوان به بهبود فعالیتهای کیفی کمک کرد.

و در روش دوم از اندازهگیری تغییرات فرآیند برای برآورد سیگما متریک استفاده میشود.

در این مقاله به چگونگی استفاده از روش اول با مثال آزمایشگاهی پرداخته شده است.

میدانید که طبق استاندارد آزمایشگاههای پزشکی ویرایش ۱۳۹۷ بند ۴-۱۴-۷:

“آزمایشگاه باید شاخصهای کیفیت تعیین کند تا بتواند وضعیت ارائه خدمات را بهطور کمی بسنجد”.

در اینجا توجه شما را به لیستی از این شاخصها که توسط IFCC مطرح شده است، جلب میکنم.

خطاهای شناسایی |

خطاهای نوشتنی آزمایش |

نوع نمونه غلط |

نسبت غلط حجم نمونه به نگهدارنده/افزودنی/ضد انعقاد |

نمونه نامناسب برای نقل و انتقال و مشکل ذخیره |

نمونههای آلوده |

نمونه همولیز شده |

نمونه لخته شده |

درخواست نامناسب آزمایش |

زمان نامناسب برای نمونهگیری |

درخواست ناخوانا |

آزمایش فاقد کنترل کیفی داخلی |

عملکرد غیر قابل قبول کنترل کیفی داخلی |

آزمایش فاقد برنامه مهارت آزمایی یا ارزیابی خارجی کیفیت |

عملکرد غیر قابل قبول مهارت آزمایی یا ارزیابی خارجی کیفیت |

خطاهای مربوط به انتقال و ثبت داده |

زمان چرخه کاری نامناسب |

گزارش آزمایشگاهی غلط |

اطلاعرسانی/هشدار نتایج بحرانی |

نظرات تفسیری |

شما میتوانید از این شاخصها به روش زیر استفاده کنید

۱– روش شمارش نقص

معیارهای مختلفی وجود دارد که برای ارزیابی نقصها استفاده میشود.نقص در میلیون DPM، نقص در واحد (DPU)، نقص در هر فرصت (DPO) و نقص در هر میلیون فرصت (DPMO)

Defects per Million Opportunities DPMO

DPMO یک معیار طولانی مدت از عملکرد فرآیند و در واقع اندازهگیری میزان خطای یک فرآیند است.DPMO به شما میگوید که روند شما در قبال انجام اشتباهات چقدر خوب یا بد است و شما را ملزم میکند که به عقب برگردید.

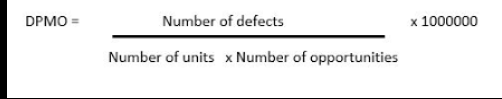

به بیان ساده DPMO عبارت است از تعداد نقص در یک فعالیت مشخص شده به تعداد کل فرصتهای انجام آن فعالیت، ضرب شده در ۱ میلیون.

پنج قدم برای محاسبه نقایص در هر میلیون فرصت وجود دارد:

اولین قدم تعیین نوع و تعداد نمونهبرداری است؛ به عبارت دیگر، شما باید گروه نمونهبرداری و اندازه گروه نمونه را تعیین کنید. به عنوان یک قاعده، اندازه نمونه باید به اندازه کافی کوچک باشد تا قابل کنترل باشد، اما به اندازه کافی بزرگ باشد تا هر مشکلی را که میتواند روند کار را تضعیف کند منعکس نماید.

دومین قدم تعیین تعداد فرصتهای نقص است.

لیستی از نقایص یا خطاهای احتمالی فرآیند تهیه کنید.

تمرکزتان بر روی مراحل انجام فرآیند باشد که در آن ممکن است اشتباه پیش بیاید.

نواقص مرتبط یا مشابه را در یک گروه قرار دهید.

در طی این روند، همیشه صدای مشتری را در خاطر داشته باشید.

روی ویژگیهایی که در رضایت مشتری تأثیر میگذارد متمرکز شوید و مطمئن شوید که صفات قابل اندازهگیری هستند.

سومین قدم تعیین تعداد کل فرصتهای نقص برای نمونه موردنظر است.این کار با ضرب تعداد واحدهای موجود در گروه نمونه یا تعداد فرصتهای نقص در واحد انجام میشود.

چهارمین قدم شمارش فرصتهای معیوب در گروه نمونه است.در این مرحله به سادگی باید محاسبه کنید که چه تعداد از فرصتها در گروه نمونه در واقع حاوی نقص یا خطا است. باید از یک گروه نمونه استفاده کنید که نماینده کل باشد. همچنین، گروه نمونه باید به اندازه کافی بزرگ باشد تا معنادار باشد، اما به اندازه کافی کوچک باشد تا قابل کنترل باشد.

پنجمین قدم ما فقط باید نقصها را به کل فرصتهایی که DPO به ما میدهد تقسیم کنیم. سپس DPO را در ۱ میلیون ضرب میکنیم تا از نقص در هر میلیون فرصت استفاده کنیم. این مقدار نمای دقیق و طولانی مدت از کارایی فرآیند را به ما میدهد.

مثال:

قدم اول:

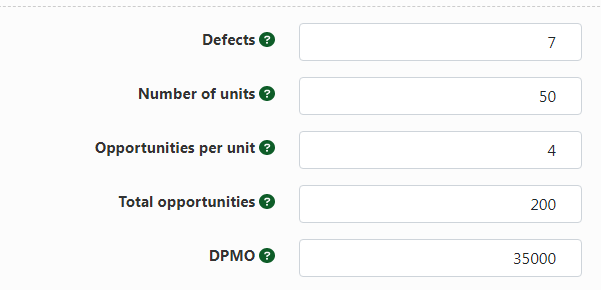

در بخش پذیرش آزمایشگاه X روزانه ۱۵۰ پذیرش انجام میشود. پنجاه پذیرش (Number of units) بهطور تصادفی انتخاب و مورد بازرسی قرار گرفته است.

قدم دوم:

هر پذیرش چهار فرصت نقص دارد ( Opportunities per unit) مانند نام نادرست بیمار، تست جا افتاده، تست اضافی و تست اشتباه.

بهطور مثال پس از بررسی مشخص میشود از پنجاه پذیرش بررسیشده، در کل هفت عیب وجود داشته است.

قدم سوم:

تعیین تعداد کل فرصتهای نقص برای بررسی موردنظر تعداد پذیرش انتخابی در تعداد فرصتهای نقص

۵۰×۴=۲۰۰

قدم چهارم:

شمارش فرصتهای معیوب در گروه انتخابی

۷ مورد

قدم پنجم:

نقصها را به کل فرصتهایی که DPO به ما میدهد تقسیم کنیم.

۷/۲۰۰

سپس DPO را در ۱ میلیون ضرب میکنیم تا از نقص در هر میلیون فرصت استفاده کنیم.

نتیجهگیری:

فرآیند شما در صورت ایجاد ۱ میلیون پذیرش، ۳۵۰۰۰ فرصت برای ارتکاب نقص یا خطا ایجاد خواهد کرد.

یک روش سادهتر استفاده از حسابگر است

حسابگرهای زیادی وجود دارد مانند آدرس زیر:

چرا محاسبه DPMO برای یک فرآیند لازم است؟

زیرا یک تصویر دقیق از کارآیی فرآیند شما میدهد.

بسته به نوع نقص در هر میلیون فرصت، سازمان شما میتواند تصمیم بگیــــــرد که آیا راهاندازی یک پروژه Six Sigma ضروری است که این روند را بهبود بخشد و تعداد فرصتهای نقص در هر میلیون محصول را کاهش دهد.

اگر DPMO بسیار بزرگ است، خطرات تأثیر منفی بر رضایت مشتری وجود دارد که به نوبه خود تأثیر منفی بر تجارت شما خواهد گذاشت.

DPMO به شما میگوید که روند شما در قبال انجام اشتباهات چقدر خوب یا بد است و شما را ملزم میکند که به عقب برگردید.

فراپژوهش